Endoscopes industriels

endoscopes rigides, vidéoscopes et fibroscopes

Caméras d’inspection

Drones Lidar d’interieur

Solutions de Contrôle Non Destructif de Qualité Supérieure | Gamme Complète de Produits Foretec

Chez Foretec, nous nous engageons à fournir des solutions de contrôle non destructif de la plus haute qualité, avec une attention particulière portée à la précision et à la durabilité. Nos produits sont conçus pour répondre aux normes les plus strictes de l’industrie, garantissant ainsi des résultats précis et fiables.

La gamme Foretec inclue 3 grands types de produits : les endoscopes industriels (endoscopes rigides, videoscopes et fibroscopes) de la marque EFER, les caméras d’inspection compactes et rotatives VISIOPROBE (développées par Foretec) et les drones LIDAR d’intérieur de Flyability. D’autres marques, produits et accessoires d’éclairage industriel viennent compléter la gamme selon les besoins spécifiques du client.

Qu’est-ce que le contrôle non destructif (CND) ?

Le contrôle non destructif (CND) est une méthode d’inspection utilisée dans divers secteurs industriels pour évaluer l’intégrité et la qualité des matériaux et des structures sans les endommager. Cette approche permet de détecter et de caractériser les défauts internes ou externes des pièces sans altérer leur fonctionnement ou leur durabilité. En évitant la destruction des échantillons ou des structures, le CND offre de nombreux avantages, notamment la réduction des coûts de production et de maintenance, la prévention des accidents et le respect des normes de qualité.

Le contrôle non destructif (CND) est nécessaire dans de nombreuses industries: aérospatial, automobile, énergie dont nucléaire, BTP, industrie dont pétrolière et gazière et pharmaceutique…Il est utilisé pour détecter les défauts tels que fissures, inclusions ou porosité ainsi que tout ce qui pourrait affecter la performance, la sécurité ou la durabilité des matériaux et structures.

Les différentes méthodes de contrôle non destructif

/ L’endoscopie industrielle

L’endoscopie industrielle est une technique qui consiste à utiliser un endoscope pour visualiser l’intérieur des pièces ou des structures. Cet outil est composé d’une caméra et d’un système d’éclairage, permettant ainsi aux inspecteurs d’explorer les zones difficilement accessibles. L’endoscopie industrielle est souvent utilisée dans les secteurs de la construction, de l’aérospatiale et de l’automobile pour détecter les fissures, les défauts de soudure et les obstructions internes.

/ La radiographie industrielle

La radiographie industrielle est une méthode couramment utilisée pour inspecter les matériaux à l’aide de rayons X ou de rayons gamma. Les images radiographiques obtenues révèlent les défauts internes tels que les fissures, les vides, les inclusions ou les zones de corrosion. Cette technique est largement utilisée dans l’industrie pétrolière, gazière, nucléaire et aérospatiale pour garantir la sécurité des équipements et des structures critiques.

/ Les ultrasons

Les ultrasons sont utilisés en contrôle non destructif pour détecter les défauts internes ou les changements de densité dans les matériaux. Un transducteur émet des ondes ultrasonores qui pénètrent dans la pièce et sont réfléchies à la surface des défauts. En analysant les signaux échos, les inspecteurs peuvent déterminer la taille, la profondeur et la localisation des défauts. Les ultrasons sont couramment utilisés dans l’industrie métallurgique, la construction navale et l’industrie automobile.

/ La magnétoscopie

La magnétoscopie est une méthode de CND qui repose sur les propriétés magnétiques des matériaux. Un champ magnétique est créé dans la pièce à inspecter, puis des particules magnétiques sont appliquées à sa surface. Ces particules s’accumulent aux endroits où des défauts magnétiques, tels que des fissures ou des inclusions, perturbent le champ magnétique. La magnétoscopie est souvent utilisée dans l’industrie métallurgique pour inspecter les soudures, les tuyaux et les pièces forgées.

/ Les courants de Foucault

Les courants de Foucault sont exploités en contrôle non destructif pour détecter les défauts de conductivité électrique dans les matériaux. Un courant électrique alternatif est induit dans la pièce à inspecter, créant ainsi un champ magnétique. Les variations de ce champ, causées par les défauts tels que les fissures ou les zones de corrosion, génèrent des courants de Foucault qui peuvent être détectés. Cette méthode est couramment utilisée dans l’industrie aérospatiale, électronique et automobile.

/ La thermographie

La thermographie est une technique de CND qui utilise des caméras infrarouges pour détecter les différences de température sur la surface des matériaux. En mesurant et en analysant les variations thermiques, il est possible de repérer les défauts tels que les fuites de chaleur, les inclusions ou les zones de surchauffe. La thermographie est largement utilisée dans l’industrie du bâtiment, la production d’énergie et la maintenance préventive des équipements.

Les différents types de défauts recherchés

Lors du contrôle non destructif, quelle que soit la technique utilisée, différents types de défauts peuvent être recherchés, notamment :

- Les fissures : des fractures ou des craquelures dans les matériaux pouvant affaiblir leur intégrité structurelle.

- Les inclusions : des particules ou des impuretés indésirables présentes dans les matériaux.

- Les porosités : des bulles d’air ou des vides à l’intérieur des matériaux, qui peuvent altérer leur résistance.

- Les zones de corrosion : des zones où le matériau subit une détérioration due à l’oxydation ou à d’autres réactions chimiques.

- Les défauts de soudure : des anomalies dans les soudures qui peuvent affecter la solidité des assemblages.

- Les obstructions internes : des blocages ou des dépôts qui peuvent nuire au bon fonctionnement des équipements.

L’importance du contrôle non destructif

Le contrôle non destructif revêt une grande importance dans le milieu industriel pour plusieurs raisons.

/ Sécurité et prévention des accidents

Le CND permet de détecter les défauts internes invisibles à l’œil nu, contribuant ainsi à prévenir les accidents catastrophiques. En identifiant les fissures, les faiblesses structurales ou les dégradations, il est possible de prendre des mesures préventives pour éviter les défaillances potentiellement dangereuses.

/ Maintien de la qualité des produits

Le CND joue un rôle crucial dans le maintien de la qualité des produits industriels. En identifiant et en éliminant les défauts dès les premières étapes de fabrication, les entreprises peuvent garantir des produits finis de haute qualité, conformes aux normes et aux exigences de leurs clients.

/ Réduction des coûts de maintenance et de production

En identifiant les défauts de manière précoce, le contrôle non destructif permet de réduire les coûts de maintenance en effectuant des réparations ciblées avant que les défauts ne s’aggravent. De plus, en évitant les défaillances inattendues, les entreprises peuvent réduire les coûts liés à l’arrêt de la production et aux perturbations opérationnelles.

/ Conformité réglementaire et normes de qualité

Dans de nombreux secteurs industriels, le respect des réglementations et des normes de qualité est essentiel. Le contrôle non destructif permet de s’assurer que les matériaux, les structures et les équipements répondent aux exigences légales et aux normes internationales, garantissant ainsi la conformité et la sécurité des produits.

le contrôle non destructif (CND) est une pratique essentielle dans le milieu industriel.

Grâce à ses différentes méthodes et techniques, il permet de détecter et de caractériser les défauts sans endommager les matériaux ou les structures. En garantissant la sécurité, la qualité des produits, la réduction des coûts et la conformité aux normes, le CND joue un rôle crucial dans la préservation de l’intégrité et de la performance des éléments industriels.

La FAQ

Nos solutions de contrôle non destructif

Quels sont les avantages du CND par rapport aux méthodes de contrôle destructif ?

Plusieurs avantages peuvent être attribués au Contrôle non destructif en comparaison du contrôle destructif. Le contrôle non destructif permet d’inspecter et d’évaluer l’intégrité des matériaux, des composants ou des structures sans les endommager. Il peut être directement réalisé sur des composants ou des structures en service, sans perturber leur fonctionnement normal. Sans préparation préalable nécessaire à l’inspection, le contrôle non destructif permet de réaliser des inspections rapides et efficaces, réduisant les temps d’arrêt des équipements ou des processus de production. Les risques liés à la manipulation ou à la destruction de l’échantillon étant nuls, les conditions de travail sûres sont maintenues et le risque d’accident réduit. Le CND permet de détecter et de caractériser différents types de défauts tels que les fissures, les inclusions, les porosités ; les déformations, les variations d’épaisseur…et de fournir des informations sur la taille, la forme, la localisation et l’étendue des défauts, permettant une évaluation plus précise de l’intégrité des matériaux et structures inspectées.

Quels sont les principaux secteurs qui utilisent le CND ?

De nombreux secteurs utilisent le contrôle non destructif, et certains même très largement, pour évaluer l’intégrité des matériaux, des composants et des structures.

- Industrie pétrolière et gazière : inspection des pipelines, réservoirs de stockage, équipements de forage, soudures et structures offshore afin de détecter les défauts, les fuites, la corrosion et d’assurer la sécurité des installations.

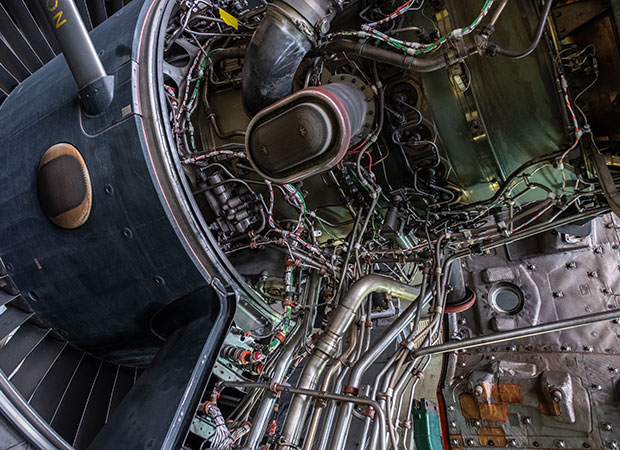

- Industrie aéronautique : inspection des aéronefs, moteurs d’avion, pièces structurelles, soudures, composants critiques tels que les ailes, les trains d’atterrissage, les turbines pour assurer la conformité aux normes de sécurité.

- Industrie nucléaire : inspection des composants des centrales nucléaires tels que les générateurs de vapeur, cuves de réacteur, tuyaux, soudures pour détecter les défauts, la corrosion, la fatigue et garantir la sûreté nucléaire.

- Industrie chimique : inspection des équipements de production, réservoirs, tuyaux, échangeurs de chaleur, réacteurs pour détecter les fissures, la corrosion, les fuites, les déformations et assurer la fiabilité et la sécurité des procédés chimiques.

- Industrie métallurgique : inspection des produits en métal telles que les barres, les plaques, les tubes, les soudures pour détecter les défauts, les inclusions, les discontinuités, les variations d’épaisseur et garantir la qualité des matériaux.

- BTP : inspection des structures en béton, soudures, câbles, poteaux, fondations pour détecter les défauts, les fissures, la dégradation, et assurer la résistance et la durabilité des constructions.

- Industrie maritime : inspection des navires, coques, soudures, réservoirs, structures offshores pour détecter la corrosion, les fissures, les déformations et garantir la sécurité et la navigabilité des navires.

- Industrie ferroviaire : inspection des rails, soudures, essieux, pièces structurelles pour détecter les défauts, les fissures, l’usure et assurer la sécurité et le bon fonctionnement des systèmes ferroviaires.

Comment choisir la technique de CND appropriée en fonction de l'application et du matériau à inspecter ?

Pour choisir la technique de CND appropriée à votre application, nos équipes commerciales vous aideront à identifier clairement les objectifs de l’inspection, tels que la détection de défauts spécifiques, la mesure de l’épaisseur, la localisation de fuites…Les contraintes de votre environnement seront également prises en compte (accès restreint, contraintes de temps…). Vous évaluerez ensuite ensemble les caractéristiques du matériau à inspecter (métal, plastique, béton, céramique…) et les contraintes opérationnelles telles que la portabilité, la rapidité, la facilité d’utilisation…Nos équipes vous accompagnent tout au long de votre démarche pour vous fournir la solution de CND qui vous convient parfaitement.

Qu’est-ce que l’endoscopie industrielle ?

L’endoscope industrielle est une technique du contrôle non destructif qui consiste à inspecter visuellement des surfaces, structures, composants ou équipements difficiles d’accès sans les démonter ou les ouvrir. Les tuyaux, conduits, réservoirs, moteurs, turbines, soudures, canalisations et autres parties internes d’équipements ou de structures peuvent être visualisées sans être endommagées. L’endoscope industriel est l’outil qui permet de réaliser ces inspections facilement. Les images ou vidéos captées de l’intérieur par la caméra intégrée au dispositif pour les afficher sur un écran externe afin que l’opérateur puisse les examiner en temps réel.

Le contrôle visuel est-il une technique de CND ?

Le contrôle visuel est l’une des méthodes les plus simples et les plus courantes utilisées pour inspecter les matériaux, les pièces et les structures afin de détecter les défauts, les discontinuités ou les anomalies. Le contrôle visuel consiste à inspecter à l’aide des yeux une surface ou un objet pour rechercher des défauts tels que des fissures, des variations de couleur, des marques d’usure…Le contrôle visuel constitue souvent la première étape d’une inspection plus approfondie en CND. Bien que le contrôle visuel soit limité dans sa capacité à détecter les défauts internes ou superficiels, il reste une méthode précieuse pour repérer les problèmes évidents et guider les inspections plus avancées telle que l’inspection visuelle avec une caméra d’endoscopie industrielle Visioprobe ou un vidéoscope.

La caméra d'inspection visuelle Visioprobe est-elle un outil d'inspection endoscopique?

L’inspection endoscopique implique l’utilisation d’un instrument optique pour inspecter des zones difficiles d’accès ou invisibles à l’œil nu. La caméra d’inspection Visioprobe est donc bien un outil d’endoscopie industrielle pour explorer des cavités, des conduits, des canalisations, des tuyaux…sans avoir besoin de démonter les équipements. L’inspection endoscopique est une méthode de contrôle non destructif souvent utilisée par l’industrie, l’énergie, le nucléaire ou la sécurité pour détecter les fissures, les défauts de soudure et les obstructions internes.